- D'après les

renseignements

fournis à M. Bernard Veaux par M. Pernin de Culles les Roches et M.

Vallot de Fley -

Le Mont Bouzu se signale de loin grâce au relais hertzien qui y a été aménagé en I976. Jusqu'en 1961, c'était l'activité de la plâtrière qui attirait vers lui l'attention.

Bien qu'il soit situé sur le territoire de la commune de Fley, "le Bouzu" a marqué la vie de Culles les Roches pendant un siècle. Le site de l'exploitation, qui domine les Saugy, mais surtout les facilités offertes par la poste et la gare de Culles, avaient d'ailleurs tout naturellement amené les entrepreneurs à donner à leur production l'appellation "plâtre de Culles".

La

plâtrière, à l'entour de l'année 2000

|

Le Mont

Bouzu

et la plâtrière, printemps 2013

|

Un siècle d'histoire.

L'histoire de la plâtrière n'est pas facile à retracer avec précision, de nombreux documents ayant été détruits dans les moments difficiles qui précédèrent la fermeture. Grâce à plusieurs personnes de Culles qui y ont travaillé, des renseignements assez sûrs ont toutefois été conservés.

Les matrices de Fley

signalent l'ouverture de la

mine

en 1855, par MM. Ruault, Lamain et Chaussin. La présence d'une

abondante couche de gypse aurait été décelée à la suite du forage

d'un puits au milieu des vignes. En 1885, la mine passe au nom de

Dyon Claude et Louis, qui avaient travaillé dans les plâtrières de

la région de St Léger-sur-Dheune. Plusieurs changements de mains,

ou simplement d'intitulés, se produisent ensuite : en 1908,

l'affaire passe à Dyon Labruyère Louis et, en 192I, à Bernard

Rivoire (l'exploitation s'arrête alors pendant 3 ans).

En 1924, c'est la Société Habrial et Compagnie, de Bissy-sur-Fley, qui relance l'activité. En 1933, la raison sociale se transforme en "Société des Plâtrières de Culles Mt Bouzu Habrial et Cie". Participent notamment à cette Société : M. Bonnot de Sassangy, MM-Lelu, Benoît et Sainty, plâtriers à Chalon, et quelques marchands de matériaux. Les gérants furent M. Rizet de Bissy, puis, à partir de 1949, M. Pernin.

Vers 1959, la Société est rachetée par M. Parize, agent immobilier à Chalon ; mais deux ans plus tard c'est la faillite et la liquidation. L'exploitation cesse définitivement.

Disposition générale de la mine.

Vestige de "l'ascenseur",

automne 2015

|

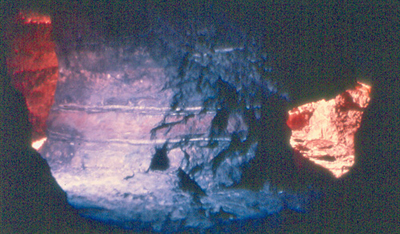

L'accès de la mine se trouve a environ 50 mètres en contre-bas du sommet du Mt Bouzu, à l’altitude 410 m. Au début, n'existait qu'un puits vertical de 35 m. par où l'on descendait avec une échelle. Par la suite le puits est équipé d'un monte-charge pour les wagonnets; une machine à vapeur produit l'énergie nécessaire en attendant les moteurs électriques. Un accès en pente douce est également pratiqué ; la friabilité de la roche exige un bon boisage, jusqu’aux couches plus dures. Le gisement de gypse est constitué par des roches rosées, disposées en strates d’épaisseur variable allant jusqu'à 12 mètres, mais généralement séparées par des roches stériles, des schistes noirs ou des "rayons", roches blanches pailletées, utilisées pour blanchir le plâtre et en retarder la prise. Nous sommes dans la couche sédimentaire t3-2, appelée trias argilo-dolomitique. Cette couche repose sur le t1, trias gréseux, première couche au-dessus du socle granitique. La pente de la couche est une pente douce vers l'ouest. Ceci explique que l'exploitation se soit faite, à partir du puits de descente, en direction du cimetière de Fley. Cinq hectares environ ont été exploités par un réseau de galeries qui atteint près de 5 kilomètres. Du pied du puits part une large galerie plane de 150 mètres de long. Elle aboutit à un treuil situé à la partie supérieure d'une grande galerie pentue (30 % environ), de 300 mètres de long, qui dessert les galeries d'extraction situées de part et d'autre. Entre chaque galerie, des piliers ou murs de 8 à 12 mètres sont laissés intacts pour assurer la sécurité du "plafond". Dans les galeries circulent des wagonnets (capacité : 700 kg environ). Au début, il s'agissait de grands baquets de bois (comme de gros tonneaux coupés en deux). |

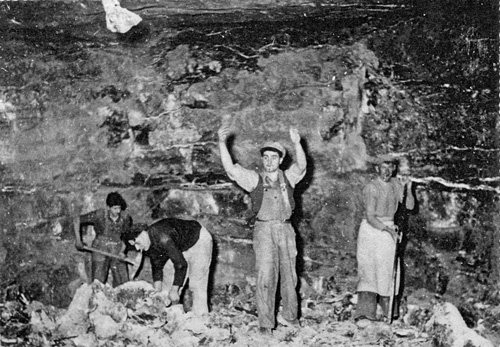

L’extraction.

L'extraction se faisait avec des tirs de mine, selon un ordre précis. Des trous étaient percés sur une profondeur de 2 mètres, sur les côtés du front de taille pour le "coup de flanc", dessous et dessus pour le "coup de pied" et le "grand coup". La roche cédait sous la pression de l'explosif et 1,50 m de gypse était propulsé vers la partie dégagée de la galerie : les "rayons" jouaient un peu le rôle de savon, permettant au gypse de mieux glisser.

Les blocs dégagés par l'explosion étaient disloqués ensuite par des pétards. A coups de "pointerolles" (burins), les nouveaux blocs étaient réduits à une taille moindre. Et avec des "tranches" (marteaux pointus de 8 kg), ils étaient enfin éclatés en morceaux transportables. Pris à la main, ces morceaux étaient alors déposés dans les wagonnets et remontés à l'air libre. Les "crasses" (roches stériles) étaient simplement mises de côté, ou servaient à remblayer une partie des galeries mortes (ces galeries, hautes de 7 mètres, auraient eu de 8 à 12 mètres de haut sans les remblais).

Du gypse au plâtre.

La cuisson se faisait dans trois fours où les morceaux de gypse étaient empilés avec une grande rigueur. On appréciait d'ailleurs la présence de personnes compétentes pour ce genre de travail ; c'est ainsi qu'on fit venir M. Picot, habitué aux plâtrières de St Léger-sur-Dheune .

Les fours étaient chargés à partir de l'arrière. En bas, on mettait les plus gros blocs en ménageant deux couloirs de 4 mètres de long sur 50 cm de haut et de large pour le combustible. Après avoir "plafonné" ces deux couloirs, on empilait les morceaux de gypse plus petits, et cela en montant jusqu'au sommet du four et en reculant jusqu'à la porte d'accès arrière.

Au total, chaque four contenait 28 tonnes de gypse. Les fours étaient chauffés pendant 16 heures, au coke ou à l'anthracite (1 tonne par four), après avoir été allumés au bois.

Chaque four produisait 20 tonnes de plâtre (8 tonnes de moins que le chargement en gypse ... parce que 8 tonnes partaient en vapeur !). Le plâtre en blocs était passé dans un concasseur, à la gueule du four ; il en sortait des morceaux gros comme des briques ; ceux-ci étaient conduits par un transporteur "Marcus" (une auge à secousses) dans un deuxième concasseur qui réduisait tout en graviers de 2 centimètres. Ces "graviers" tombaient enfin dans un broyeur qui les réduisait en plâtre fin, au milieu d'un beau nuage de poussière ! Une chaine à godets remontait le plâtre tout neuf dans des vis sans fin chargées de la répartition dans les silos à plâtre.

Du producteur au consommateur.

L'ensachage se faisait à la pelle jusqu'à l'achat d'une ensacheuse automatique, peu avant la guerre de 1939 (capacité : 100 sacs de 50 kg à l'heure). Au début, le transport se faisait avec des chars attelés de chevaux. Dans les années 20, on utilisa un camion "Achcouad" de la guerre 1914/1918, puis un camion Berliet, transformé en gazogène juste avant la guerre de 1939. Les livraisons étaient faites en gare de St Boil ou de Culles (en général un wagon par semaine).

La production s'est élevée dans les meilleurs moments à 8 ou 10 fours par mois, soit de 160 à 200 tonnes de plâtre par mois. Le plâtre de Culles avait la réputation d'être un bon plâtre à prise rapide. Pendant quelque temps, deux sortes de plâtre étaient proposées : un plâtre très blanc pour plafonds (fait avec du gypse rose trié) et un plâtre gris pour les galandages et les enduits.

De la nuit au soleil.

Toute cette activité n'a pas été très régulière mais l'exploitation du Mt Bouzu employait toutefois 8 à 10 ouvriers en moyenne. Ils se recrutaient à Fley, Bissy, St Gengoux, et bien sûr à Culles : quelques habitants y ont travaillé longtemps.

Eclairés à l'électricité dans les galeries d'accès, ils disposaient seulement de lampes à carbure sur les lieux d’extraction. Il y a gros à parier que, leur travail achevé, ils retrouvaient avec une certaine joie l'air pur des Saugy et de la "Crouillotte" !

Les spéléos se préparent. |

Arrivée au fond de la mine. |

M. Bernard Piot se souvient. |

Matériel laissé sur place. |

Pilier de sécurité pour le maintien de la voûte. |

Strates de gypse rose. |

*Les membres de l'association Les Amis du Vieux Berzé ont réalisé un très beau travail concernant le patrimoine et l'histoire de leur village. Il est à découvrir ici : http://amisvieuxberze71.org/index.html

Page 1 2